آنودایزینگ قطعات آلومینیومییک عملیات سطحی رایج است که مقاومت در برابر خوردگی، دوام و زیباییشناسی آنها را افزایش میدهد.در شیوه تولید ورق فلزی و ماشینکاری CNC ما، بسیاری از قطعات آلومینیومی وجود دارند که باید آنودایز شوند، هر دوقطعات فلزی ورق آلومینیومیوقطعات ماشینکاری CNC آلومینیومیو گاهی اوقات مشتری قطعات نهایی بینقص و بدون هیچ نقصی را میخواهد. آنها نمیتوانند نقاط تماس کاملاً قابل مشاهده را بدون پوشش آندایزینگ بپذیرند.

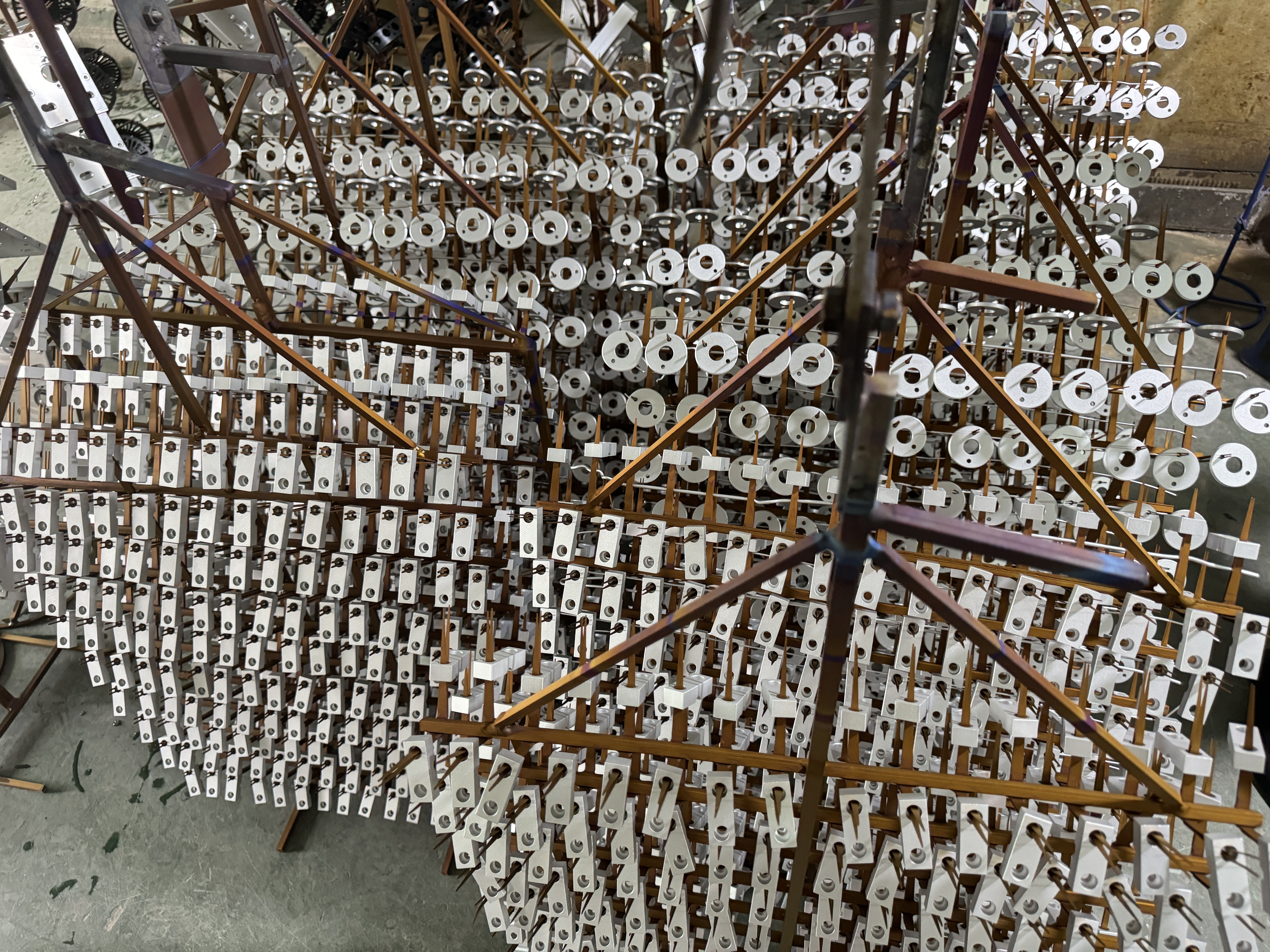

با این حال، در طولآنودایزینگ آلومینیومدر فرآیند، نقاط تماس یا مناطقی که قطعه در تماس مستقیم با براکت یا قفسه آویزان قرار میگیرد، به دلیل عدم دسترسی به محلول آندایزینگ، نمیتوانند به طور موثر آندایز شوند. این محدودیت ناشی از ماهیت فرآیند آندایزینگ و نیاز به تماس بدون مانع بین قطعه و محلول آندایزینگ برای دستیابی به سطح آندایز شده یکنواخت و ثابت است.

فرآیند آنودایزینگشامل غوطهور کردن قطعات آلومینیومی در محلول الکترولیت و عبور جریان الکتریکی از طریق محلول، ایجاد یک لایه اکسید روی سطح آلومینیوم است. این لایه اکسید مزایای منحصر به فردی را ارائه میدهد.آلومینیوم آنودایز شدهمانند افزایش مقاومت در برابر خوردگی، بهبود دوام و توانایی پذیرش رنگ.

با این حال، هنگامی که قطعات با استفاده از یک براکت یا قفسه آویز آنودایز میشوند، نقاط تماسی که قطعه در تماس مستقیم با براکت قرار میگیرد، از محلول آنودایز محافظت میشوند.بنابراین، این نقاط تماس مانند بقیه قسمتها تحت فرآیند آندایزینگ قرار نمیگیرند و در نتیجه پس از آندایزینگ، نقاط آویزان یا علامتهایی روی آنها باقی میماند.

برای حل این مشکل و به حداقل رساندن دید نقاط آویز، باید به طراحی و قرارگیری براکتهای آویز و همچنین تکنیکهای پرداخت پس از آنودایزینگ توجه دقیقی شود.انتخاب براکتهای آویز با حداقل سطح تماس و قرارگیری استراتژیک میتواند به کاهش تأثیر نقاط تماس بر ظاهر نهایی قطعه آنودایز شده کمک کند. علاوه بر این، فرآیندهای پس از آنودایز مانند سنبادهزنی سبک، پولیش یا اصلاحات آنودایزینگ موضعی میتوانند برای کاهش دیده شدن نقاط آویزان و دستیابی به سطح آنودایز شده یکنواختتر استفاده شوند.

دلیل اینکه نقاط تماس در طول فرآیند آندایزینگ آلومینیوم قابل آندایز نیستند، انسداد فیزیکی ناشی از براکت یا قفسه آویزان است. با اجرای استراتژیهای طراحی و پرداخت دقیق، تولیدکنندگان میتوانند تأثیر نقاط تماس را بر کیفیت کلی و ظاهر قطعات آلومینیومی آندایز شده به حداقل برسانند.

هدف از این مقاله بررسی انتخاب براکتهای آویز آنودایز شده، راهکارهایی برای به حداقل رساندن نقاط آویزان و تکنیکهایی برای اطمینان از یک سطح آنودایز شده بینقص است.

براکت آویز مناسب را انتخاب کنید:

هنگام انتخاب براکت آویز آنودایز شده، توجه به عوامل زیر مهم است:

۱. سازگاری مواد: مطمئن شوید که براکت آویز از مادهای ساخته شده است که با فرآیند آنودایزینگ سازگار است، مانند تیتانیوم یا آلومینیوم. این کار از هرگونه واکنش نامطلوبی که ممکن است بر کیفیت سطح آنودایز شده تأثیر بگذارد، جلوگیری میکند.

۲. طراحی و هندسه:طراحی براکت آویز به گونهای انتخاب شده است که نقاط تماس با قطعه را به حداقل برساند تا خطر باقی ماندن ردپاهای قابل مشاهده کاهش یابد. استفاده از براکتهایی با لبههای صاف و گرد و حداقل سطح تماس با قطعه را در نظر بگیرید.

۳. مقاومت در برابر حرارت:آنودایزینگ شامل دمای بالا است، بنابراین براکت تعلیق باید بتواند بدون تاب برداشتن یا تغییر شکل، گرما را تحمل کند.

نقاط معلق را به حداقل برسانید:

برای به حداقل رساندن بروز لکههای آویزان روی قطعات آلومینیومی آنودایز شده، میتوان از تکنیکهای زیر استفاده کرد:

۱. جایگذاری استراتژیک: براکتهای آویز را با دقت روی قطعه قرار دهید تا مطمئن شوید که هرگونه علامت ایجاد شده در نواحی نامحسوس باشد یا بتوان به راحتی در طول مونتاژ یا فرآیندهای تکمیلی بعدی آن را پنهان کرد. همچنین هنگام جدا کردن قطعات از براکتها باید مراقب باشید تا از سطح قطعات محافظت شود.

۲. پوشش: از تکنیکهای پوشش برای پوشاندن یا محافظت از سطوح بحرانی یا مناطقی که ممکن است نقاط آویزان وجود داشته باشد، استفاده کنید. این ممکن است شامل استفاده از نوارها، درپوشها یا پوششهای مخصوص برای محافظت از مناطق خاص در برابر تماس با براکت تعلیق باشد.

۳. آمادهسازی سطح: قبل از آندایزینگ، اعمال عملیات سطحی یا پرداخت سطحی را برای کمک به پنهان کردن یا ترکیب هرگونه نقاط آویزان باقیمانده در ظاهر کلی قطعه در نظر بگیرید.

از یک سطح آنودایز شده بینقص اطمینان حاصل کنید:

پس از آندایزینگ، قطعه باید از نظر وجود هرگونه نقطه تعلیق باقی مانده بررسی شود و در صورت لزوم اقدامات اصلاحی انجام شود. این ممکن است شامل تکنیکهای پس از پردازش مانند سنباده کاری سبک، پولیش یا اصلاحات آندایزینگ موضعی برای از بین بردن یا به حداقل رساندن دید هرگونه نقص باشد.

به طور خلاصه، دستیابی به یک سطح آنودایز شده یکپارچه روی قطعات آلومینیومی با براکتهای ثابت، نیازمند توجه دقیق به انتخاب براکت، قرارگیری استراتژیک و بازرسی پس از آنودایز و فرآیندهای پرداخت مجدد است. با اجرای این شیوهها، تولیدکنندگان میتوانند وجود نقاط آویزان را به حداقل برسانند و اطمینان حاصل کنند که قطعات آنودایز شده بالاترین استانداردهای کیفی و زیبایی را رعایت میکنند.

زمان ارسال: ۲۰ مه ۲۰۲۴